هارد فیسینگ (سخت کاری سطحی) چیست؟

اصولا هاردفیسینگ Hard-Facing قطعات صنعتی روشی برای افزایش سختی سطحی قطعات صنعتی است. قطعاتی که در طول زمان مورد سایش قرار میگیرند و سطح آن ها ساییده و خورده میشود میبایست با یکی از فرآیندهای سختکاری سطحی ، سطح سخت تری داشته باشند. به طور خلاصه به رسوب دهی لایه ای نسبتا ضخیم، سخت و مقاوم به سایش بر روی سطوح قطعاتی که تحت سایش قرار می گیرند سختکاری سطحی میگویند.

این فرآیند اصولا به سه صورت انجام می پذیرد. روش های پاشش حرارتی Thermal spray ، پاشش-ذوب Spray-Fuse و روش جوشکاری Welding ، برای سختکاری سطحی مورد استفاده قرار میگیرند.

به دلیل استفاده بیشتر و مرسوم تر بودن، در ابتدا سخت کاری به روش جوشکاری هارد فیس را توضیح میدهیم.

هارد فیسینگ به روش جوشکاری ( جوشکاری هاردفیس )

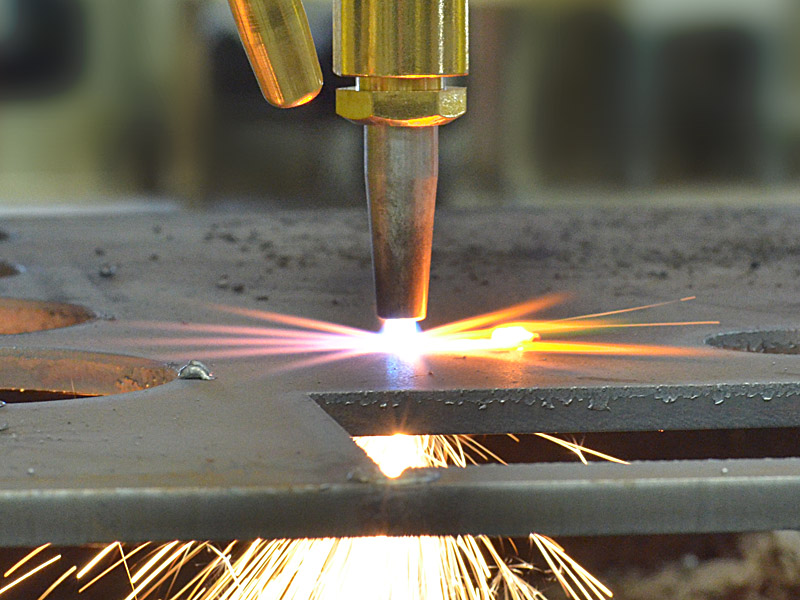

همان طور که از نام این روش مشخص است به وسیله جوشکاری انجان میپذیرد. جوشکاری هارد فیس به فرآیندی گفته میشود که به وسیله جوشکاری یک لایه ضخیم در حدود 1 تا 10 میلیمتری مقاوم به سایش و مستحکم بر روی سطح خارجی قطعه ایجاد می نماید. همچنین این روش در تعمیرات قطعاتی که دچار سایش شده اند نیز مورد استفاده قرار میگیرند. برای این منظور روش های مختلف جوشکاری از قبیل MIG، TIG، PTA، SAW و MMA می توانند مورد استفاده قرار گیرند. پرداخت سطح پس از عملیات رسوب دهی سطحی نیز جهت کاهش اعوجاج و نا همواری ها در سطح در صورت لزوم انجام می پذیرد.

از مرسوم ترین روش های جوشکاری میتوان روش جوشکاری CO2 اشاره کرد. که در آن با سیم جوش مخصوص سطح روی قطعه مورد نظر را با لایه ایی از جوش پر مینمایند. این لایه مقاومت بالایی در برابر سایش داشته و طول عمر مفید قطعه را بالا میبرد.

در مواردی که به دلایل فنی و یا حتی مزیت های اقتصادی امکان استفاده و از متریال ضد سایش مانند ورق های هاردوکس و … نیست، جوشکاری هارد فیس بهترین گزیته میباشد. این روش در ساخت قطعاتی همچون لاینر های آسیاب ، قطعات ضد سایش ، اسکرو کانوایر و پره ماردون ها ، باکت و ناخن بیل مکانیکی و قطعات مختلف صنایع فولاد ، سیمان و … بسیار کاربردی است. همچنین جهت تعمیر و ترمیم قسمت های خورده شده و ساییده شده از این روش استفاده میشود.

هارد فیسینگ به روش پاشش ذوب

پوشش دهی سطح با روش پاشش ذوب که به عنوان پوشش دهی Spray-Fuse نیز شناخته می شود، در ابتدا با استفاده از یک روش پاشش شعله ای بر روی سطح اجزا اعمال شده و سپس ذوب با استفاده از یک مشعل اکسی استیلن و یا یک سیم پیچ القایی انجام می شود. پوشش ذوب شده سطح قطعه را تر می کند و این عمل برای ایجاد یک پوشش عاری از تخلخل، همراه با اتصال متالورژیکی به سطح زیرین خود می باشد. آلیاژهای مختلفی در فرآیند پاشش-ذوب مورد استفاده قرار می گیرند که مهترین آنها بر پایه سیستم آلیاژی Ni-Cr-B-Si-C می باشد و بر حسب ترکیب مورد استفاده، محدوده ذوب آنها بین 980 تا 1200 درجه ساننتیگراد است.

هارد فیسینگ به روش پاشش حرارتی

این روش زمانی مورد استفاده قرار می گیرد که قطعه باید کمترین اعوجاج را داشته باشد. همچنین نیاز به فرآیندی با قابلیت کنترل بالا داشته باشیم. موادی که در روش پاشش حرارتی استفاده می شوند شامل مواد فلزی همچون WC-Co و سرامیک های پایه آلومینایی هستند. این پوشش ها با ضخامت حدود 0.3 میلیمتر اعمال می شود.